Col crescere della complessità cresceva anche il problema del controllo dell’ottimizzazione dei tempi di ogni singolo ciclo. Basti pensare che in una macchina come quella di Newcomen in ogni ciclo dovevano essere aperte e poi richiuse decine di valvole in tempi ben stabiliti con un ordine ferreo e inviolabile. Se tali rigide regole di precedenza e sincronismo fossero state trasgredite non solo la macchina non avrebbe funzionato ma si avrebbe rischiato la compromissione dell’intera struttura per non dire l’esplosione dell’intero stabilimento. Ecco perche si cercò sempre più di automatizzare il sistema di apertura e chiusura delle valvole con gli automatismi propri del ciclo della macchina.

Questo tipo di ottimizzazione consenti poi la vendibilità del “prodotto-macchina” come standard e riproducibile praticamente in serie, aprendo cosi un nuovo tipo di mercato.

Sistemi di apertura e chiusura delle valvole per l’immissione e lo scarico del vapore (ed acqua) erano automatizzati attraverso il moto dell’asta della pompa d’iniezione sincronizzata con il moto del bilanciere. La possibilità di tale automatismo, non esistente in origine, fu consigliata da un giovane operaio addetto alle aperture e chiusure delle valvole, Humphrey Potter: questi collegò con delle corde le due valvole all’asta in moto con il bilanciere e se ne andò a giocare con gli amici, avendo reso automatiche tali operazioni.

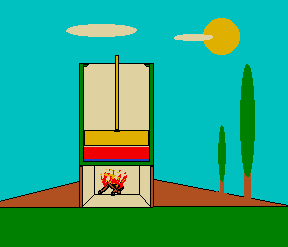

La tenuta dello stantuffo era realizzata mediante rivestimento del medesimo con del cuoio reso a tenuta d’aria mediante il rigonfiamento provocato da acqua situata nella parte superiore dello stantuffo, ottenendo una buona soluzione ma ancora lontana da una buona tenuta. Il tutto era di notevoli dimensioni: l’altezza del solo cilindro poteva arrivare quasi ai 4 metri. Il bilanciere realizzava 12 oscillazioni al minuto in ciascuna delle quali sollevava 45 litri d’acqua da 46 metri di profondità mediante l’uso di una serie di pompe. La sua potenza si poteva stimare intorno ai 5 cavalli vapore. Tale macchina ebbe un gran successo ed in sessanta anni se ne fabbricarono oltre 120 esemplari.

Culmine tecnico per la costruzione di macchine a vapore fu raggiunto da James Watt che con la sua macchia riuscì a ottimizzate al meglio i principi della termodinamica in una struttura dal alto rendimento e dalla gestione semi-automatica.

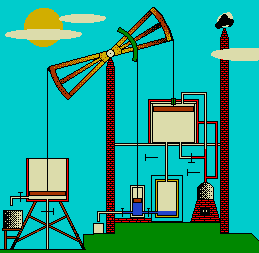

I principi di funzionamento della macchina possono essere così riassunti: Il vapore prodotto dalla caldaia entra nel cilindro e solleva il pistone (in tale fase la valvola B è aperta e la A è chiusa). Appena il pistone è arrivato alla sommità del cilindro si chiude B e si apre A: una pompa aspira il vapore dal cilindro. Il cilindro scende in basso ad opera della pressione atmosferica (il cilindro mosso dal solo vapore sarà in un modello di macchina successivo). Il vapore aspirato va nel condensatore per ritornare allo stato liquido. Si riapre la valvola B e si richiude la A per iniziare un nuovo ciclo. Nel frattempo l’asta del pistone compie lavoro attraverso l’oscillazione del bilanciere che aziona la pompa della miniera. Il bilanciere, come lavoro secondario, aziona anche la pompa che aspira il vapore dal cilindro.

Watt non si limitò a sfruttare al meglio la potenza di un ciclo, ma riuscì a raddoppiare tale potenza accoppiando due cicli; regolò altresì il funzionamento della macchina in maniera automatica con una valvola tarata su valori soglia: il governor.

Nel 1782 Watt realizzò la macchina a doppio effetto, che in pratica raddoppiava la potenza della macchina semplice a parità di cilindrata. Si trattava di immettere il vapore alternativamente sulle due facce dello stantuffo. In tal modo si abbandonava l’intervento diretto della pressione per far scendere lo stantuffo medesimo e si apriva alla possibilità di macchine con cilindro non più necessariamente verticale. I problemi con il doppio effetto erano legati al trasferimento del moto al bilanciere. La catena non era più utilizzabile; ora serviva un meccanismo rigido. Watt risolse brillantemente anche questo problema con il sistema detto parallelogrammo articolato o a tre leve. Infine Watt realizzò una valvola regolatrice centrifuga (aggiunta nel 1788), accoppiata con un meccanismo che regolava l’immissione del vapore (ancora il governor) per mantenere la macchina a velocità costante.

Il regolatore di Watt faceva accelerare la macchina se rallentava per il troppo carico o la faceva rallentare dopo un’accelerazione dovuta a diminuzione di carico. Se la velocità della macchina aumentava le due sfere si divaricavano e, per mezzo di leverismi, facevano chiudere parzialmente la valvola a farfalla. La quantità di vapore che giungeva nel cilindro diminuiva e la macchina rallentava. Se la macchina ritardava, si verificava esattamente il contrario.

Il governor forniva anche un’idea qualitativa del lavoro compiuto dalla macchina, ed anche visivamente rendeva conto della velocità di operazione della medesima: più si sollevavano le palline, nel moto rotatorio che competeva loro, maggiore era la velocità della macchina.

Il governor forniva anche un’idea qualitativa del lavoro compiuto dalla macchina, ed anche visivamente rendeva conto della velocità di operazione della medesima: più si sollevavano le palline, nel moto rotatorio che competeva loro, maggiore era la velocità della macchina.

Il governor è un esempio di feedback, in una macchina che si autoregola e autogestisce: i giri motore a valle influenzano la chiusura della farfalla; in altre parole, l’uscita della macchina influenza l’ingresso.

Questo tipo di ottimizzazione consenti poi la vendibilità del “prodotto-macchina” come standard e riproducibile praticamente in serie, aprendo cosi un nuovo tipo di mercato.

Sistemi di apertura e chiusura delle valvole per l’immissione e lo scarico del vapore (ed acqua) erano automatizzati attraverso il moto dell’asta della pompa d’iniezione sincronizzata con il moto del bilanciere. La possibilità di tale automatismo, non esistente in origine, fu consigliata da un giovane operaio addetto alle aperture e chiusure delle valvole, Humphrey Potter: questi collegò con delle corde le due valvole all’asta in moto con il bilanciere e se ne andò a giocare con gli amici, avendo reso automatiche tali operazioni.

La tenuta dello stantuffo era realizzata mediante rivestimento del medesimo con del cuoio reso a tenuta d’aria mediante il rigonfiamento provocato da acqua situata nella parte superiore dello stantuffo, ottenendo una buona soluzione ma ancora lontana da una buona tenuta. Il tutto era di notevoli dimensioni: l’altezza del solo cilindro poteva arrivare quasi ai 4 metri. Il bilanciere realizzava 12 oscillazioni al minuto in ciascuna delle quali sollevava 45 litri d’acqua da 46 metri di profondità mediante l’uso di una serie di pompe. La sua potenza si poteva stimare intorno ai 5 cavalli vapore. Tale macchina ebbe un gran successo ed in sessanta anni se ne fabbricarono oltre 120 esemplari.

Culmine tecnico per la costruzione di macchine a vapore fu raggiunto da James Watt che con la sua macchia riuscì a ottimizzate al meglio i principi della termodinamica in una struttura dal alto rendimento e dalla gestione semi-automatica.

I principi di funzionamento della macchina possono essere così riassunti: Il vapore prodotto dalla caldaia entra nel cilindro e solleva il pistone (in tale fase la valvola B è aperta e la A è chiusa). Appena il pistone è arrivato alla sommità del cilindro si chiude B e si apre A: una pompa aspira il vapore dal cilindro. Il cilindro scende in basso ad opera della pressione atmosferica (il cilindro mosso dal solo vapore sarà in un modello di macchina successivo). Il vapore aspirato va nel condensatore per ritornare allo stato liquido. Si riapre la valvola B e si richiude la A per iniziare un nuovo ciclo. Nel frattempo l’asta del pistone compie lavoro attraverso l’oscillazione del bilanciere che aziona la pompa della miniera. Il bilanciere, come lavoro secondario, aziona anche la pompa che aspira il vapore dal cilindro.

Watt non si limitò a sfruttare al meglio la potenza di un ciclo, ma riuscì a raddoppiare tale potenza accoppiando due cicli; regolò altresì il funzionamento della macchina in maniera automatica con una valvola tarata su valori soglia: il governor.

Nel 1782 Watt realizzò la macchina a doppio effetto, che in pratica raddoppiava la potenza della macchina semplice a parità di cilindrata. Si trattava di immettere il vapore alternativamente sulle due facce dello stantuffo. In tal modo si abbandonava l’intervento diretto della pressione per far scendere lo stantuffo medesimo e si apriva alla possibilità di macchine con cilindro non più necessariamente verticale. I problemi con il doppio effetto erano legati al trasferimento del moto al bilanciere. La catena non era più utilizzabile; ora serviva un meccanismo rigido. Watt risolse brillantemente anche questo problema con il sistema detto parallelogrammo articolato o a tre leve. Infine Watt realizzò una valvola regolatrice centrifuga (aggiunta nel 1788), accoppiata con un meccanismo che regolava l’immissione del vapore (ancora il governor) per mantenere la macchina a velocità costante.

Il regolatore di Watt faceva accelerare la macchina se rallentava per il troppo carico o la faceva rallentare dopo un’accelerazione dovuta a diminuzione di carico. Se la velocità della macchina aumentava le due sfere si divaricavano e, per mezzo di leverismi, facevano chiudere parzialmente la valvola a farfalla. La quantità di vapore che giungeva nel cilindro diminuiva e la macchina rallentava. Se la macchina ritardava, si verificava esattamente il contrario.

Il governor forniva anche un’idea qualitativa del lavoro compiuto dalla macchina, ed anche visivamente rendeva conto della velocità di operazione della medesima: più si sollevavano le palline, nel moto rotatorio che competeva loro, maggiore era la velocità della macchina.

Il governor forniva anche un’idea qualitativa del lavoro compiuto dalla macchina, ed anche visivamente rendeva conto della velocità di operazione della medesima: più si sollevavano le palline, nel moto rotatorio che competeva loro, maggiore era la velocità della macchina.Il governor è un esempio di feedback, in una macchina che si autoregola e autogestisce: i giri motore a valle influenzano la chiusura della farfalla; in altre parole, l’uscita della macchina influenza l’ingresso.